12月9日至11日,2025第四届高工储能年会在深圳圆满举办,大族锂电电池装备及检测研发中心技术负责人钟绪浪代表公司发表了题为《储能系统智能制造及测试装备新动态》的主题报告,详细介绍了大族锂电针对储能行业最新发展趋势所提供的前沿智能模组及PACK组装与测试设备的系统性解决方案。

报告指出,在储能产业集中度提升、技术快速迭代的背景下,以自动化、智能化、高兼容性与高品质为核心的制造装备,正成为推动储能行业高质量发展的关键引擎。

1. 行业变革催生装备新需求

会上,钟绪浪表示,当前储能行业呈现两大显著趋势:一是市场集中度大幅提高,头部企业扩产迅速,小规模企业灵活变化,对装备的产能、交付速度及投资效率提出更高要求;二是技术迭代加速,电芯向更大容量、更高能量密度演进,生产节拍要求更高,同时安全与质量标准日益向动力电池看齐。这要求制造装备必须具备极强的兼容性、快速换型能力、更高的生产节拍、无人化运营潜力以及更严苛的质量控制体系。

2.系统性解决方案赋能智能制造

面对行业新需求,大族锂电展示出了其覆盖储能电池系统制造全链条的装备创新能力,实现多方面技术升级。

模组及PACK组装线

兼容与柔性化生产:针对大尺寸、大重量电芯的搬运与处理难题,大族锂电开发了专用气爪与电爪,满足314-628Ah电芯兼容的同时,电爪还可实现程序“一键换型”,并应用3D方案识别电池轮廓,兼容电芯左右倾斜、高度不一;拍照次数少,换型无需切换程序,极大提升了生产柔性与效率。

极致效率与无人化:目前,大族锂电储能模组及PACK线产品已迭代到第5代技术,通过引入AGV物流系统、协作机器人及全自动化工站,大族锂电已将储能模组及PACK生产线的节拍提升至20+PPM,月产能可达300MWh。全线自动化方案可使线上人员大幅减少,推动储能制造向“黑灯工厂”迈进,大储全流程自动化率可提升至80%。

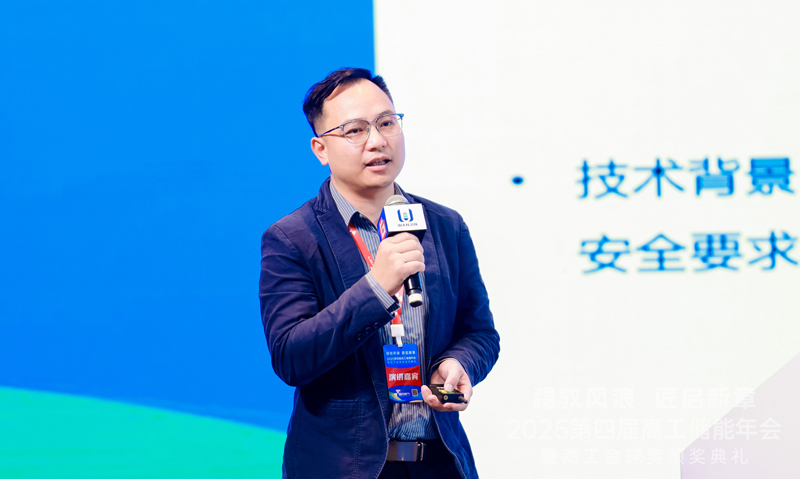

质量管控全面升级:为满足头部客户对标动力电池的标准,大族锂电将激光焊中实时检测、3D视觉+AI深度学习缺陷识别、3D涂胶检测、高集成度EOL测试等先进技术融入储能系统制造流程。这些技术实现了从抽检到全检、从批次追溯到个体追溯的质控飞跃,显著提升了产品一致性与安全性。

高精度高可靠性测试设备

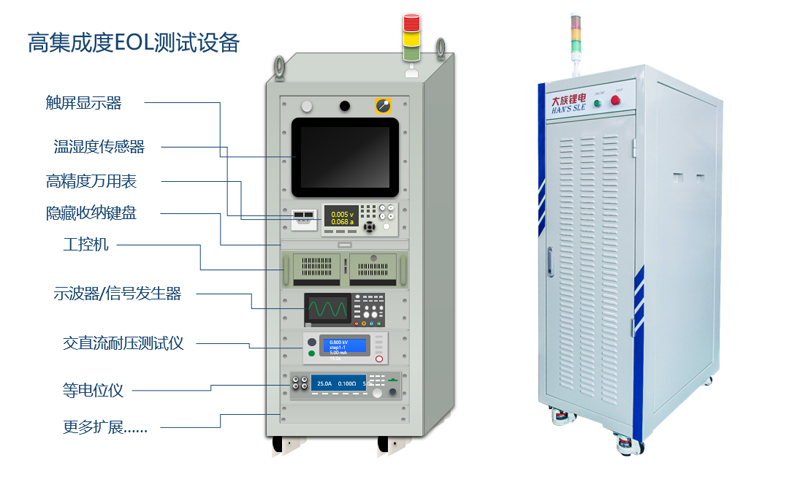

大族锂电推出集成度高的EOL测试设备操作简便、布局灵活、自由增减、运行可靠,满足各种模组及PACK的性能测试。同时重磅推出了高精度充放电测试系统,满足高精度测试应用场景,具备快速响应及整机效率高等特点,可灵活适配各类电池包测试,设备支持与PACK生产线进行通讯,配合生产进行测试,确保生产流程的顺畅。产品采用全高频模块化设计、体积小、功率密度高、可扩展,适配方形/圆形/软包/固态等电池应用。可模拟不同的工况和负载条件,确保产品出厂的高可靠性。

3.垂直整合与快速交付构建核心竞争力

为应对市场竞争并保障客户价值,大族锂电坚持垂直整合战略,在物流系统、激光系统、贴胶&涂胶系统、视觉系统、协作机器人、电机等核心部件上实现自研自制,从而在成本控制、质量稳定、交付周期与售后服务上掌握主动权。通过模块化设计、标准化生产与规范的现场SOP管理,项目交付周期得以显著优化。

4. 深耕锂电装备,服务全球储能产业

大族锂电作为专精特新和高新技术企业,公司一直以来都非常重视装备技术的研发创新和成熟技术装备的产业化应用,具备为方形、软包、圆柱、刀片等多种电池路线提供全制程装备解决方案的实力,公司服务的客户已覆盖产业链众多世界级的动力和储能领军企业。

在储能产业迈向规模化、高端化发展的关键阶段,大族锂电凭借其深厚的技术积淀、系统的装备解决方案和对行业需求的深刻洞察,正通过持续的创新研发,助力客户制造竞争力,共同推动储能行业穿越周期、实现高质量发展。